در این روش تنوع وزن و اشکال ظروف با دهانه های مختلف بیشتر از بقیه روش ها است و برای تولیدات کوچک بسیار مناسب است. ساخت قالب تزریق بادی

از نظر هزینه و زمان نیز این روشها نسبت به روش های تزریقی و کششی هزینه و زمان کمتری دارند و در هر ساعت تعداد بیشتری می توان از آنها تولید کرد. ساخت قالب تزریق بادی در تهران

روش فشاری، می تواند برای انواع مختلفی از پلاستیک ها مثل HDPE،PC, PP و PETG استفاده شود.

از معایب این روش هم می توان به نرخ ضایعات بالا، کنترل محدود روی ضخامت دیواره و مشکلات اصلاح و برش پلاستیک های اضافه اشاره کرد. روش ساخت قالب تزریق بادی

در این روش قبل از آنکه به ماده مورد استفاده دمیده شود کشش از هر دو محور عمودی و افقی انجام می شود.

این روش باعث تولید ظروف با استحکام و سختی و درخشندگی بیشتر می شود.

در این روش مقدار وزن ماده اولیه تولید نسبت به روش فشاری کم تر است .

معمولا از این روش تولید ظروف نوشابه و آبمیوه استفاده می شود. ساخت قالب تزریق بادی با کیفیت

ساخت قالب بادکن کششی به دو دسته یک مرحله ای و دومرحله ای تقسیم می شود.

در روش یک مرحله این مانند روش فشاری از دستگاه اکسترودر برای وارد کردن ماده اولیه به داخل قالب پیش فرم استفاده می شود.

در آنجا این ماده به سرعت خنک می شود و طرح اولیه شکل می گیرد.

پس از آن دوباره حرارت می بیند و در قالب اصلی قرار می گیرد و با حرارت دیدن منبسط می شود و از هر دو مقطع طولی و عرضی

کشش ایجاد می شود تا به ضخامت و طرح دلخواه و مناسب با قطعه مورد انتظار برسیم.

در روش دو مرحله ای مانند روش یک مرحله ای پیش فرم ها از قبل آماده شده اند و می توان حتی پیش فرم ها را از بازار خریداری کرد

و سپس مرحله دوم که مرحله وارد شدن در قالب اصلی و کشش از هر دو محور را پیاده سازی کرد.

روش تزریقی به طور کلی برای ظروف در سایز کوچک و طرح ها اشکالی که بدون دسته هستند و دهانه ی گشاد دارند مناسب است.

از مزایای قالب سازی به روش تزریقی نسبت به روش فشاری می توان به عدم نیاز به برش اضافات اشاره کرد.

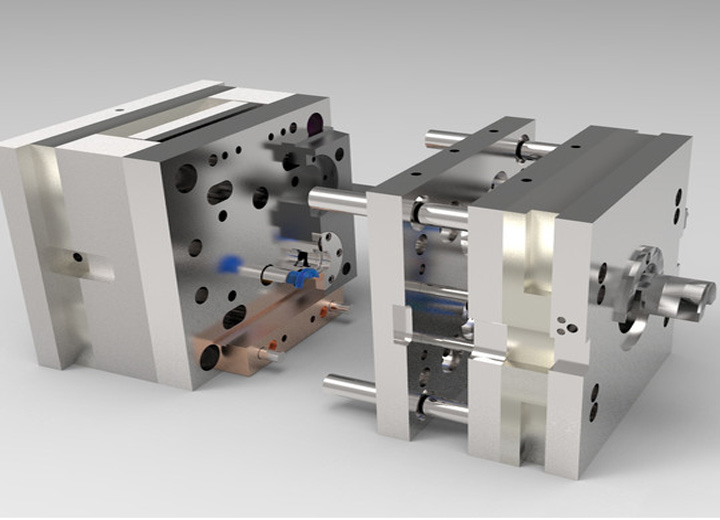

قالب سازی به روش تزریقی سه مرحله دارد:

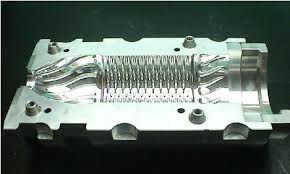

مواد اولیه مذاب وارد به داخل حفره یک قالب تزریق می شوند این قالب یک پیش فرم که یک لوله باریک است را تولید می کند.

سپس در دومین مرحله این پیش فرم روی میله ی توخالی وارد می شود در این مرحله هوا از همان میله توخالی نزریق می شود و

شروع به فرم دهی پیش فرم می کند تا پیش فرم شکل قالب و حفره مورد نظر را به خود بگیرد.

در مرحله سوم در حالی که هنوز پیش فرم روی میله ی توخالی است به محلی دیگر برده می شود و در این مرحله ای ماشین خارج می شود

و قطعه نهایی تولید می شود.